Блог

Вплив розподілу вуглецю на поліетиленові труби

Короткий зміст

Труби з неоднорідним розподілом вуглецю показали 80% -е зниження подовження, в порівнянні з трубами з однорідним розподілом тех.вуглецю. Домени полімеру з меншою кількістю сажі або взагалі без неї (вікна) показали розшарування з полімерною матрицею при розтягуванні матеріалу, що в кінцевому підсумку призвело до руйнування набагато швидше очікуваного.

Ключові слова

- поліетиленова труба

- розподіл технічного вуглецю

- міцність при розтягуванні

- поверхня зламу

Анотація

У даній роботі було досліджено вплив розподілу технічного вуглецю на погіршення механічних властивостей поліетилену високої щільності у вигляді пластикових труб, які використовуються в водопровідних системах. Поліетіленові труби зі схожими концентраціями технічного вуглецю, але з його різним розподілом проводилися з використанням промислового обладнання для компаундування та екструзії. Зразки для дослідження готувалися безпосередньо з зразків екструдованих труб та розтягувалися до руйнування з різною швидкістю деформації. Розподіл технічного вуглецю на об'ємних зразках і поверхнях руйнування досліджувалися за допомогою стерео і растрової електронної мікроскопії (РEM).

Було виявлено, що розподіл технічного вуглецю, поверхні зламів і характер руйнувань в цих трубах істотно відрізняються. Незважаючи на те, що початкові параметри випробувань на розрив в значній мірі схожі властивості зразків за межами дільниці пружності значно різнилися, різко знижуючись в залежності від розподілу сажі. Труби з певним рівнем неоднорідності в розподілі технічного вуглецю показали пластичні і тендітні руйнування, тоді як гомогенізований чорний і натуральний поліетилен (без технічного вуглецю) показали тільки пластичне руйнування.

Вступ

Поліетилен був і є найкращим матеріалом для виготовлення різних пластикових труб завдяки його оптимальним короткостроковими та довгостроковими механічними властивостями, легкості переробки і зварюваності. Технічний вуглець залишається ідеальним і найбільш економічним рішенням для запобігання фотодеградації поліетилену під впливом УФ-випромінювання. Ефективність вуглецю (CB) щодо запобігання фотодеструкції поліетилену при сонячному світлі залежить від типу тех. вуглецю, розміру часток, концентрації і дисперсії.

Недостатня дисперсія і розподіл вуглецю в поліетиленових трубах може статися, якщо вуглець і натуральний поліетилен погано змішані. Це призводить до того, що області з більш низьким вмістом вуглецю з'являються світло-темні завихрення на зображеннях з мікроскопа їх зазвичай називають «вікнами». Ці вікна в основному є результатом поганого змішування тех. вуглецю і натурального поліетилену на одношнекових лінях для виробництва труб без належної конструкції шнека і необхідних змішувальних елементів.

Щоб запобігти проблемі змішування, ISO 4427-1 вимагає використання попередньо компаундированного поліетилену чорного кольору для виробництва пластикових труб. Також повідомлялося, що ці чорно-білі завихрення змінюють напрямок на стику з'єднання і маскують дефекти зварювання якщо такі є. Останнім часом проводилося кілька досліджень крихкого руйнування зварного з'єднання поліетиленових труб з недостатньо гомогенізованим технічним вуглецем. Роль диспергації вуглецю у формуванні та поширенні тріщин в поліетилені залишається невідомою.

В даний час великий інтерес представляє чітке розуміння впливу розподілу тех. вуглецю на механічні властивості поліетиленових труб і з'єднань. Інформації на цю тему дуже мало.

У цій статті ми прагнемо показати, як розподіл тех. вуглецю впливає на механічні властивості поліетиленових труб, шляхом виготовлення пластикових труб з контрольованим розподілом вуглецю, що містять низькі, середні і високі рівні вікон, а також проведення випробувань на розтяг труб і аналізу поверхонь руйнування цих зразків за допомогою стерео і растрової електронної мікроскопії (РEM) . У наступних статтях будемо розглядати вплив негомогенізірованного розподілу технічного вуглецю на цілісність зварного шва і параметри тріщиноутворення полімерних труб.

Матеріали та методи

Порошок поліетилену високої щільності був відібраний з реактора полімеризації. Його змішали з антиоксидантами і мастербатчів тех.вуглецю (MB), що містить 40% сажі і 60% полімеру-носія, для отримання попередньо змішаного (готового) матеріалу чорного кольору з використанням змішувача безперервної дії з противообертанням (Kobe Steel, Японія). Той же самий порошок також був змішаний з антиоксидантами, але без MB - мастебатча тех.вуглецю, щоб отримати стабілізоване незабарвлене поліетиленове з'єднання (NPC - НПС). Труби із зовнішнім діаметром 110 мм і товщиною стінки 22 мм були виготовлені за допомогою одношнекового екструдера з діаметром шнека 60 мм і співвідношення довжини та діаметру (L / D) 33 (Reifenhäuser, Німеччина). Для формування труби використовувалася чотирьохканальна спіральна фільера (матриця) з точним контролем нагріву семи різних зон. Для виготовлення еталонних труб без "вікон" використовувався чорний попередньо змішаний або готовий компаунд (Зразок 1). Суміш непігментованим поліетиленовим з'єднанням (NPC) та мастербатчів тех.вуглецю (CBMB) була приготовлена за допомогою барабанного міксера. Потім суміш використовували для виробництва труб з різним розподілом тех. вуглецю (зразки 2, 3 і 4) шляхом зміни продуктивності екструдера і збереження всіх інших параметрів постійними.

Опис зразків труб наведено в таблиці 1

Температурний профіль циліндра підтримувався постійним, в той час як швидкість шнека змінювалася для отримання різного часу перебування і, отже, різних рівнів розподілу сажі. Зміст тех.вуглецю у всіх зразках труб було проаналізовано пиролизом в потоці азоту в трубчатої печі при 600 ° C відповідно до ASTM D1603. Коефіцієнт витрати (FRR) розраховувався як відношення MFR 21 до MFR 5. Щільність зразків вимірювали за допомогою балансу (ваг) щільності згідно ISO 1183-1, Метод A.

Таблиця 1

| Образец № | Описание | Материал | Примечание |

| Образец 1 | контрольный образец HE3490LS | предварительно приготовлена смесь (соединение) | Скорость экструзии: 115 кг / ч, 100% |

| Образец 2 | Высокий количество окон | NPC+ CBMB смесь: непигментированное полиэтиленовое соединение + мастербатч | Скорость экструзии: 115 кг / ч, 100% |

| Образец 3 | Средний количество окон | NPC+ CBMB смесь | Скорость экструзии: 95 кг / ч, 80% |

| Образец 4 | Низкое количество окон | NPC+ CBMB смесь | Скорость экструзии: 70 кг / ч, 60% |

Дисперсія тех.вуглецю і розподіл на зразках труб були виміряні для перетинів товщиною 15 мм, які були вирізані перпендикулярно осі труби (напрямок поперечного потоку з використанням стереомикроскопа в режимі пропускає світла (передачі світла) (Carl Zeiss, Німеччина). СЕМ-аналіз (РЕМ аналіз) був виконаний за допомогою приладу FEI Quanta 250 FEG SEM.

ISO 527-2 Tип 1B Зразки на розтягнення були вирізані безпосередньо з зразків труб на фрезерному верстаті з ЧПУ (IPT, Німеччина) для випробувань на розтяг при швидкості випробування 25 мм / хв і початковому відстані між захопленням 115 мм згідно ISO 6259-3.

Інший набір зразків був вирізаний відповідно до стандарту ISO 8286 Tип 3 для випробувань на високошвидкісне розтягнення при 250 мм / хв з початковою відстанню між захватами 40 мм. Для аналізу поверхні руйнування були використані зразки для випробувань на високошвидкісне розтягнення.

Тести на розтягнення проводилися на універсальній машині для випробувань на розтяг (Zwick, Німеччина), оснащеної тензодатчиком (датчиком навантаження) 50 кН з механічним клиновим захопленням. Для вимірювання номінальної деформації використовувалося зміщення крейцкопфа з точністю до 1 мм. Випробування на розтяг зразків труб повторювали не менше п'яти разів. Всі зразки кондиціонованих при температурі 23 ° C і відносній вологості 50% протягом не менше 24 годин після підготовки зразка.

Результати

Зміст тех.вуглецю, MFR і щільність кожного зразка представлені в таблиці 2. Всі труби показали дуже схожі значення. Однак зміст тех.вуглецю дещо відрізнялося для зразків 2-4 через процес сухого перемішування.

Таблиця 2

| Материалы | Содержание вуглецю %,вес | ПТР 5г/10мин | ПТР 21г/10мин | Коэффициент расхода 21/5 | Плотность г/см3 |

| Предварительно компаундированный черный ПЭ | 2,11 | 0,27 | 8,76 | 32,4 | 0,96 |

| неокрашенное полиэтиленовое соединение | не измеряется | 0,27 | 8,77 | 32,5 | 0,95 |

| Образец 1 | 2,11 | 0,25 | 8,07 | 32,3 | 0,9603 |

| Образец 2 | 2,26 | 0,27 | 8,09 | 30,0 | 0,9607 |

| Образец 3 | 2,40 | 0,26 | 7,99 | 30,7 | 0,9606 |

| Образец 4 | 2,37 | 0,28 | 8,26 | 29,5 | 0,9609 |

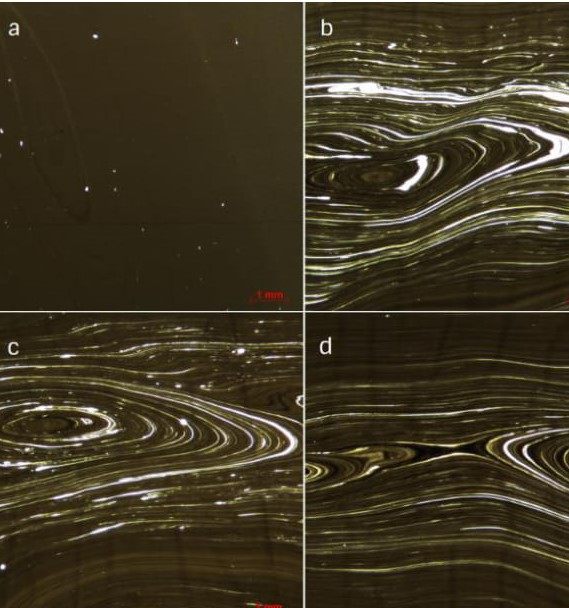

Дисперсія і розподіл технічного вуглецю в зразках, приготованих з напрямків поперечного потоку, показані на малюнку 1. Дисперсія тех. вуглецю у всіх чотирьох зразках виявилася на належному рівні; тобто ні в одному зі зразків не спостерігалося агломерати тех. вуглецю розміром 30 мікрон. Однак гомогенізація (змішування) виявилася зовсім іншою.

У зразку 1 не було вікон, які не містили тех. вуглецю, хоча спостерігалося кілька плям, які не містили вуглець. Згідно ISO 18553, візуальна оцінка зовнішнього вигляду зразка 1 становила A1 / A2, що знаходиться в прийнятному діапазоні.

Зразок 2 показав найгірший рівень гомогенізації серед чотирьох зразків. У цьому зразку був помічений високий рівень вікон. Ширина найбільш виступаючих вікон перебувала в діапазоні 200-300 мм. Згідно ISO 18553 візуальна оцінка його зовнішнього вигляду перебувала між С1 і С2.

Зразок 3 також показав високий рівень вікон; однак концентрація вікон на одиницю площі була трохи нижче, і вікна були тонше в порівнянні зі зразком 2. Ширина найбільш помітних (виступаючих) вікон перебувала в діапазоні 80-140 мікрон. Візуальний рейтинг його зовнішнього вигляду був найбільш близький до С1.

У зразку 4 було менше вікон, ніж в зразках 2 і 3. Ширина найбільш помітних вікон перебувала в діапазоні 50-100 мікрон. Візуальний рейтинг його зовнішнього вигляду знаходився між B і C1.

Малюнок 1

Микроскопические изображения срезов 15 мм (поперечный поток), взятых из образцов труб: (a) Образец 1, (b) Образец 2, (c) Образец 3 и (d) Образец 4.

Микроскопические изображения срезов 15 мм (поперечный поток), взятых из образцов труб: (a) Образец 1, (b) Образец 2, (c) Образец 3 и (d) Образец 4.

Випробування на розтяг зразків труб

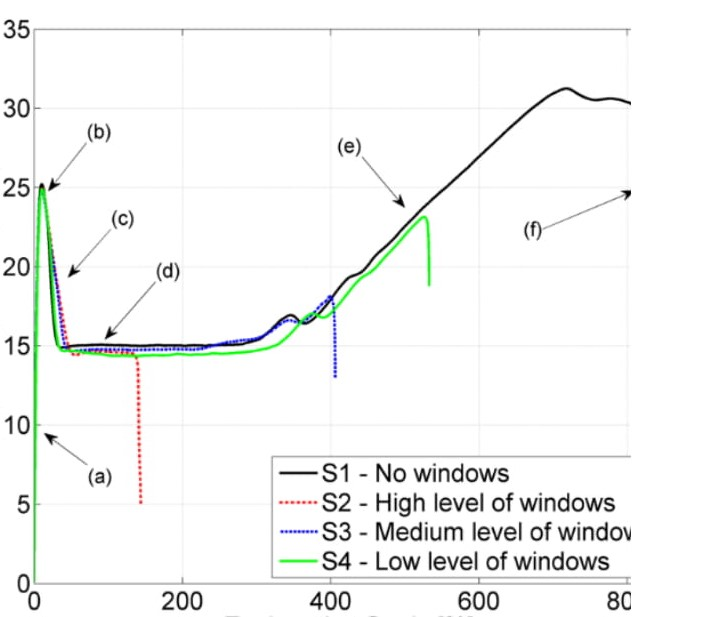

Накладення інженерних кривих напруга-деформація при 25 мм / хв (швидкість деформації 13 с-1) для репрезентативних зразків кожного виду, наведено на малюнку 2. Зразки 1, 3 і 4 показали стандартну поведінку кривої розтягування для матеріалу поліетилену високої щільності: (а) пружна область (лінійне збільшення напруги з деформацією), (б) межа плинності (перше максимальна напруга на кривій залежності напруги від деформації), (c) пом'якшення деформації (негайне зниження напруги), (d) природна витяжка (постійна напруга в залежності від деформації ), e) деформаційне зміцнення (лінійне збільшення напруги за рахунок збільшення деформації) і, нарешті, (f) руйнування зразка.

Початкові параметри розтягування зразків наведені в таблиці 3. Параметри межі текучості при розтягуванні зразків виявилися аналогічними. З огляду на фізичні властивості зразків, наведені в таблиці 3, цього можна очікувати, оскільки властивості плинності при розтягуванні PE-RT залежать виключно від щільності матеріалу. З іншого боку, параметри за зоною пружності зразків при розтягуванні показали значні відмінності.

Малюнок 2

Технические кривые напряжение-деформация образцы вытянуты до разрушения при скорости испытания 25 мм / мин.

Технические кривые напряжение-деформация образцы вытянуты до разрушения при скорости испытания 25 мм / мин.

Таблиця 3. Випробування на розтяг (25 мм / хв) зразків труб.

| Образцы | Напряжение при пределе упругости MPa | Максимальная упругая деформация % | Предел прочности, MPa | Относительное удлинение при разрушении % |

| S1 среднее/среднеквадратическое отклонение | 25,2 / 0,1 | 10 / 0,1 | 30,1 / 0,3 | 800 / 70 |

| S2 среднее/среднеквадратическое отклонение | 25 / 0.5 | 10 / 0.1 | 15.6 / 2.5 | 270 / 160 |

| S3 среднее/среднеквадратическое отклонение | 24.9 / 0.3 | 10 / 0.1 | 19.8 / 4.2 | 430 / 130 |

| S4 среднее/среднеквадратическое отклонение | 24.9 / 0.3 | 10 / 0.1 | 25.7 / 6.3 | 670 / 220 |

Спостереження в ході експериментів на розтягнення показали, що освіта витягнутої шийки в зразку 1 відбувається по всій довжині. Після стадії пружного подовження, деформаційного знеміцнення, загальної плинності і деформаційного зміцнення, коли товщина зразка в зоні захоплення зменшилася до рівня, на якому механічні захоплення більше не могли утримувати зразок, зразок зруйнувався при 740% номінальної деформації без справжнього розриву, але через вислизання з захоплень. Цей показник значно перевищує значення подовження, необхідну ISO 4427-2, яке становить мінімум 350%.

Зразок 2 з такими ж молекулярними і фізичними властивостями, що і зразок 1, як зазначено в таблиці 3, зазнав невдачі при значно нижчих деформаціях, в середньому 270%, після того, як продемонстрував значно зменшене витягування без деформаційного зміцнення.

Зразки 3 и 4 показали кінцеві параметри розтягування матеріалу, які були краще, ніж у зразка 2, але гірше, ніж у зразка 1. У середньому зразки 3 і 4 відповідали мінімальному подовженню, необхідному ISO 4427-2, але за великим середньоквадратичного відхилення можна зрозуміти, що деякі зразки показали подовження менше 350%. Мабуть, ці вікна є джерелом концентрацій напруг, особливо на їхніх кордонах. У цьому дослідженні це явище спостерігається під час випробувань на розтяг.

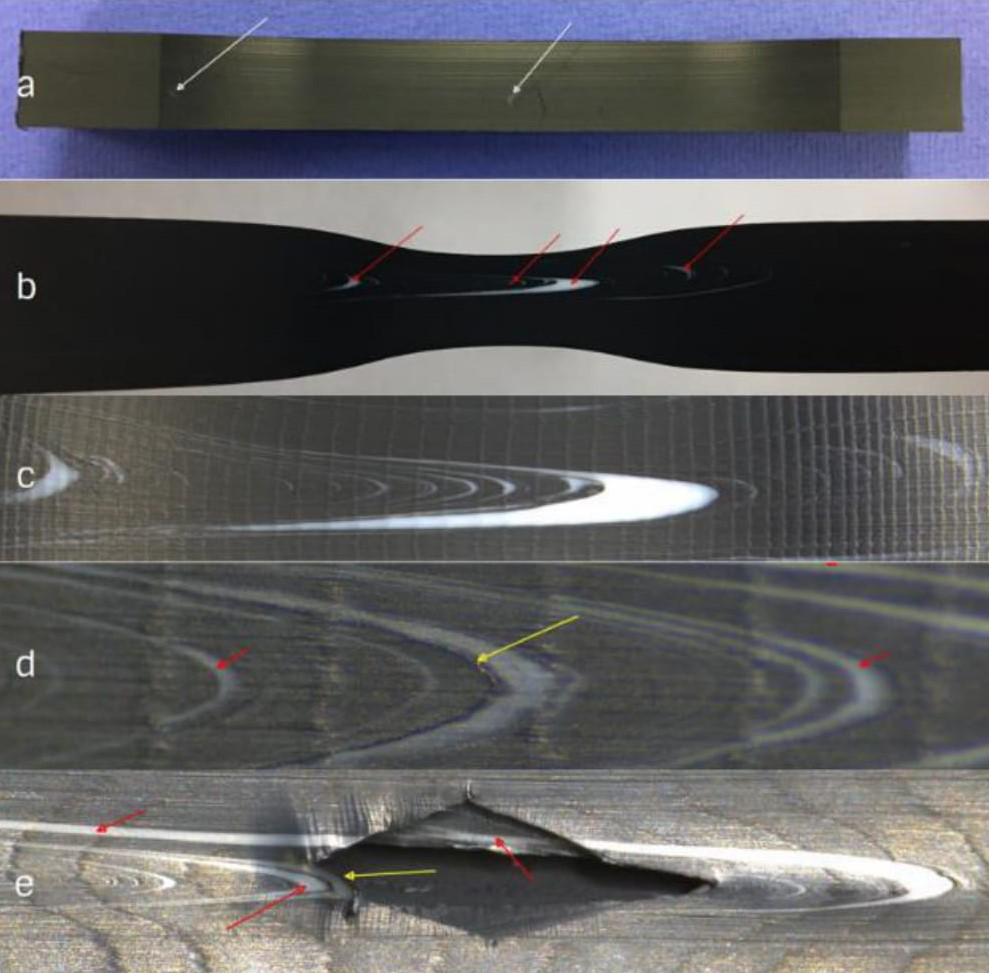

На малюнку 3а перед випробуванням показаний зразок для розтягування перед тестуванням. Білі стрілки вказують вікна, які видно на поверхні зразка. На малюнку 3b показаний той же зразок з подовженням на 20% після деформації. На цьому етапі багато інших вікон стали видні неозброєним оком через явища побіління від навантаження. Межі вікон, фізичні властивості яких неоднорідні, по мірі подовження матеріалу стають більш різкими (рис. 3c). У якийсь момент спостерігаються мікротріщини на гострих краях вікон через погане з'єднання кордонів розділу (рис. 3d) і більш високої концентрації напружень. Ці мікротріщини розвивалися зі збільшенням деформації і, нарешті, привели до макроскопичного руйнування, як показано на малюнку 3e.

Малюнок 3

Распространение окон до разрушения: (а) образец на растяжение перед испытанием - белые стрелки указывают «окна», видимые невооруженным глазом; (b) образец для растяжения после предела текучести (удлинение на 20%) - красные стрелки показывают окна, закрученные в направлении растяжения; (c) образец на растяжение (удлинение на 40%); (d) разделение границ раздела на краю окон, отмеченное желтой стрелкой; (e) возникновение трещины на границе раздела (желтая стрелка).

Распространение окон до разрушения: (а) образец на растяжение перед испытанием - белые стрелки указывают «окна», видимые невооруженным глазом; (b) образец для растяжения после предела текучести (удлинение на 20%) - красные стрелки показывают окна, закрученные в направлении растяжения; (c) образец на растяжение (удлинение на 40%); (d) разделение границ раздела на краю окон, отмеченное желтой стрелкой; (e) возникновение трещины на границе раздела (желтая стрелка).

Аналізи поверхонь руйнування

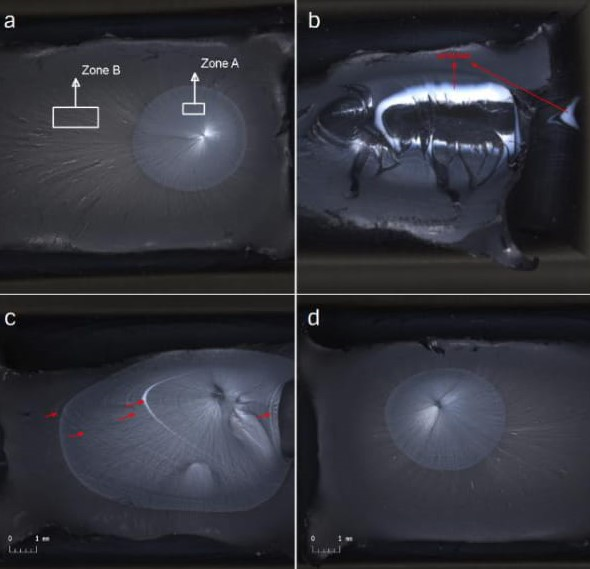

На мал. 4 Представлені зображення поверхонь зламів всіх зразків за допомогою світлової мікроскопії при швидкості переміщення (витіснення) 250 мм / хв. Типова поверхня руйнування поліетилену при великому подовженні спостерігалася для зразка 1. Зразок 3 і зразок 4 також показали поведінку руйнування, подібну зразку 1, причому зразок 3 показує крихітні вікна, видимі неозброєним оком (малюнок 4 (c), червоні стрілки). Поверхні руйнування зразків показали, що точка концентрації власних напружень ініціювала розрив в середній частині зразка (малюнок 4 (a), зона A) з подальшим поширення через фібрильованої клини (малюнок 4 (a), зона B) до руйнування.

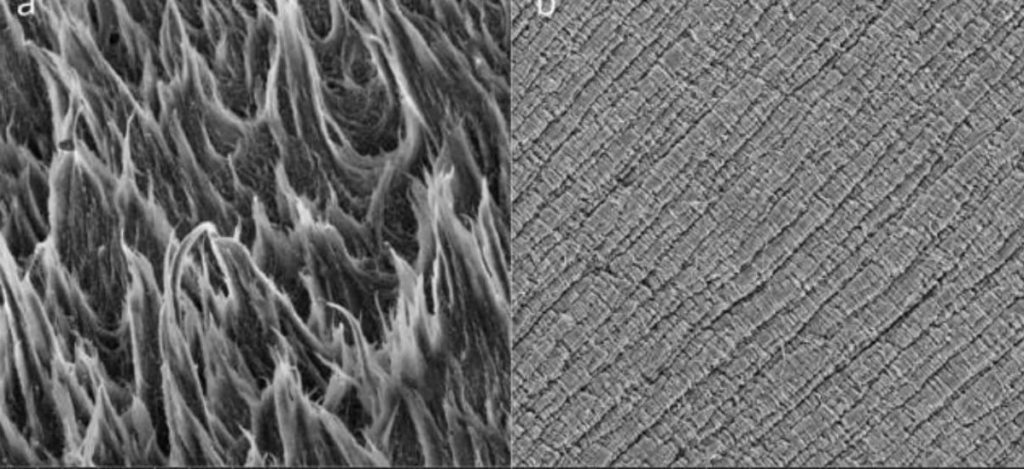

Зразок 2 показує повне крихке на макроскопічному рівні, пов'язане з негомогенною структурою матриці через погане перемішування тех. вуглецю, що добре видно на малюнку 4 (b), на якому вікна добре видно неозброєним оком (червоні стрілки). СЕМ-зображення чорних областей (Зображення растрової електронної мікроскопії чорних областей) (рис. 5b) показали, що схожі ущільнені тріщини розвиваються до повного руйнування. СЕМ (растрова електронна мікроскопія) поверхні зламу Зразка 2 в області з вікнами (мал. 5а) показує тендітну природу руйнування, пов'язану з сильно фібрильованої структурою, яка аналогічна тим, які спостерігаються при повільному зростанні тріщин в поліетилені.

Малюнок 4

Оптические изображения поверхностей излома: (a) Образец 1, (b) Образец 2, (c) Образец 3 и (d) Образец 4.

Оптические изображения поверхностей излома: (a) Образец 1, (b) Образец 2, (c) Образец 3 и (d) Образец 4.

Малюнок 5

СЭМ-изображения черных областей (Изображения растровой электронной микроскопии черных областей)

СЭМ-изображения черных областей (Изображения растровой электронной микроскопии черных областей)

Висновки

У цьому дослідженні були виготовлені чотири пластикові труби з одного і того ж поліетиленового матеріалу з різним розподілом тех. вуглецю за допомогою одношнекової екструзії. Ці труби були розтягнуті до руйнування за допомогою випробування на розтягнення. Поверхні руйнування труб досліджували за допомогою світлової та растрової електронної мікроскопії. Відзначено, що розподіл тех.вуглецю при прямому додаванні мастербатчів була неадекватною. Збільшення часу перебування за рахунок зниження швидкості виробництва допомогло поліпшити розподіл вуглецю; проте навіть при зниженні продуктивності на 40%, розподіл вуглецю в одностадійно компаундуючих трубах не відповідало рівню гомогенізації в трубах з попередньо приготованого чорного компаунда. Спостерігалося значне зниження кінцевих параметрів розтягнення поліетиленових труб з недостатнім розподілом вуглецю, в той час як початкові параметри розтягування не постраждали.

Труби з додаванням концентрату сажі в процесі екструзії показали на 80% менше подовження, ніж труби з попередньо приготованого компаунда.

Домени полімеру з меншою кількістю вуглецю (вікон) або без них показали розшарування з полімерної матрицею в міру витягування матеріалу, що в кінцевому підсумку призвело до руйнування набагато раніше, ніж очікувалося. На зламаних поверхнях труб, виготовлених одностадійним методом, спостерігалося вкрай неоднорідний розподіл вуглецю. Інтерес представляє той факт, що полімерні домени без вуглецю в полімерній матриці демонструють крихке руйнування, хоча відповідний незабарвлений матеріал демонструє повністю пластичне руйнування, коли він випробовується як окремий зразок. Нарешті, ми повідомили про значення однорідності вуглецю для механічних властивостей пластикових труб. Це ж стосується і фітингів. Для інженерів-конструкторів також представляє великий інтерес розуміння цілісності зварних швів пластикових труб. Тому в наступній статті буде повідомлено про вплив розподілу вуглецю на механічну цілісність зварних з'єднань поліетилену.