Блог

Анализ Применения Полиамидов в Производстве Тактических Турникетов

Введение

В последние годы мир стал свидетелем увеличения числа конфликтных ситуаций, которые привели к значительному росту спроса на средства тактической медицины. В этом контексте кровоостанавливающие турникеты стали неотъемлемым инструментом первой помощи на поле боя, особенно в условиях российского вторжения в Украину. Производство эффективных и надежных турникетов стало вопросом, от которого зависят жизни людей. Организация производства турникетов в Украине крайне актуальная задача, призванная устранить логистические трудности доставки из-за рубежа, покрыть дефицит изделий и обеспечить недорогими и качественными турникетами военных, спасателей и гражданское население в целом. История турникетов началась еще в средние века, но лишь недавние технологические достижения позволили создать необходимые условия для их совершенствования. Среди материалов, нашедших применение в их производстве, полиамиды (ПА) занимают особое место благодаря своей прочности и гибкости. Однако, разработка турникетов, способных выдерживать экстремальные условия и обеспечивать надежную помощь, столкнулась с серьезными вызовами в материаловедении.

Основные элементы турникета и проблемы изделий

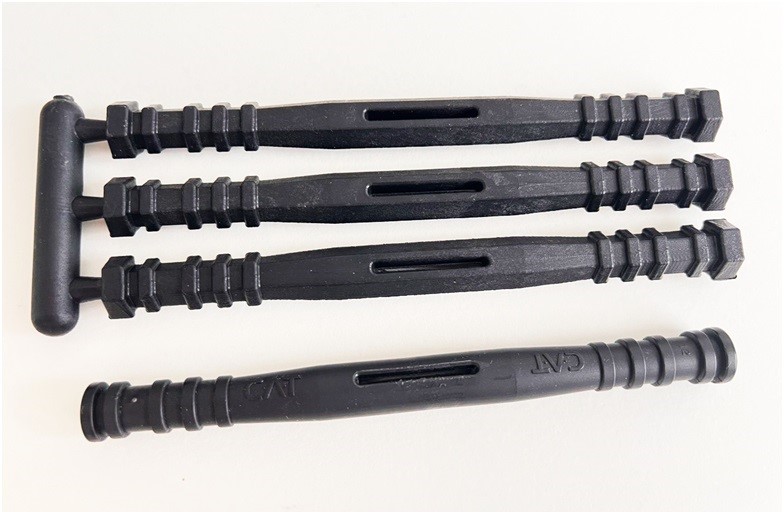

В работоспособности турникетов ключевую роль играют два элемента (за исключением нейлонового ремня, который мы не рассматриваем в этом обзоре): вороток и пряжка, оба изготавливаются методом литья под давлением. Вороток отвечает за передачу усилия натяжения, а пряжка - за надежную фиксацию устройства на конечности раненого. Основные трудности, с которыми сталкиваются производители, использующие реверс-инженеринг связаны с выбором полимерного материала. Доступные и известные технологам ПА6, ПА66 и АБС часто демонстрируют хрупкость, излишнюю гибкость, стабильность прочностных свойств, не информативную жесткость и не пластическое разрушение. Такие характеристики недопустимы для тактических турникетов, от надежности которых зависит человеческая жизнь.

К нам обратилось множество фирм, начавших выпуск тактических турникетов, все они столкнулись с вышеуказанными проблемами. Не оптимальность выбора полимера была вполне типична, и причиной часто служило отсутствие информации о требованиях к показателям полиамида и неучитывание изменения свойств материалов во времени.

Если недопустимость использования пластика АБС очевидна, по причине низких физико-механических показателей, то почему же возникают проблемы при использовании полиамидов, которые считаются прочными полимерами? Самыми распространенными в Украине материалами являются разновидности ПА6 и ПА66 общего назначения, в частности стеклонаполненные. В отличии от американских турникетов, производящихся из высокотехнологичных дорогих полиамидов с повышенной надежностью, эти полиамиды общего назначения не всегда являются лучшим решением. Проблема во влиянии влагопоглощения.

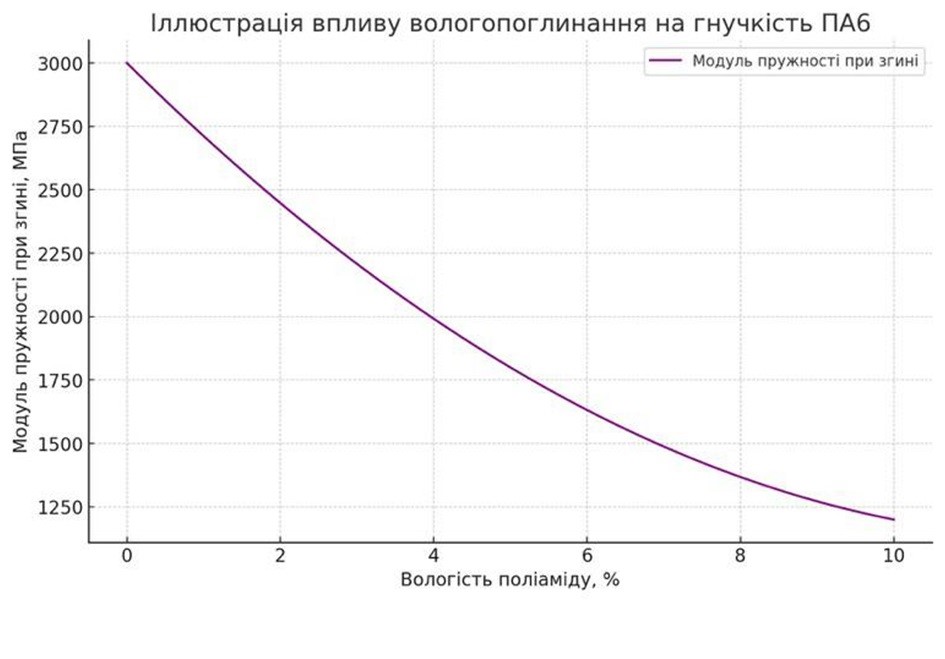

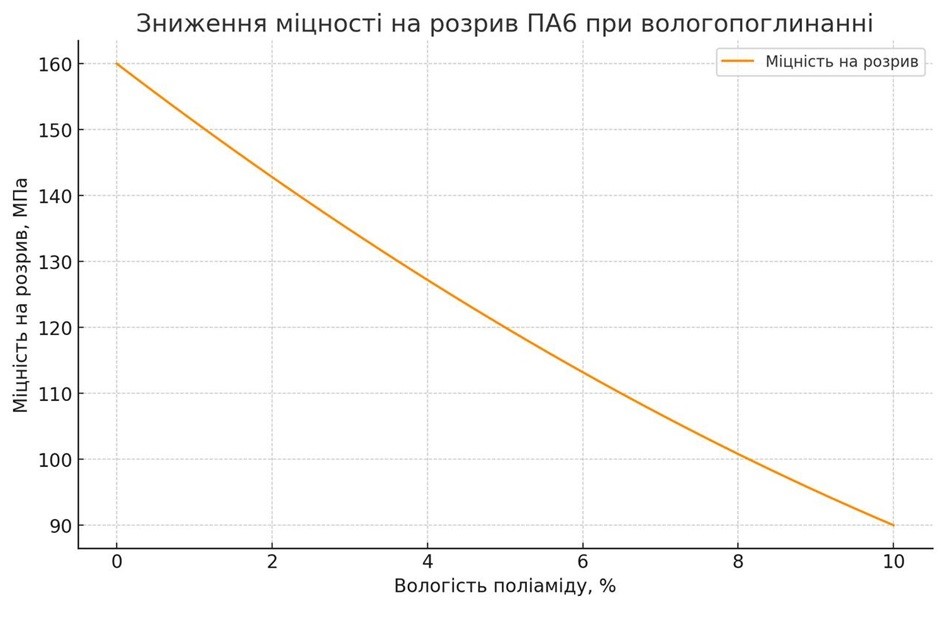

Material Wizard рекомендует учитывать поведение распространенных марок ПА6 и ПА66 условно смоделированное на графиках:

Полиамид может потерять 60-70% свой жесткости только из-за влагопоглощения, которое обычно реализуется в течении 1-3 месяцев.

Полиамид может потерять 60-70% свой жесткости только из-за влагопоглощения, которое обычно реализуется в течении 1-3 месяцев.

Влагопоглощение снижает прочность на разрыв. Негативный эффект может проявится через месяц после литья.

Влагопоглощение снижает прочность на разрыв. Негативный эффект может проявится через месяц после литья.

Рассмотрим вариации марок полиамидов, применяемых в Украине и трудности с которыми сталкиваются производители тактических турникетов.

Обзор полиамидов при выборе материала воротка турникета.

ПА6 и ПА66 ненаполненный

Минусы:

- высокая кристалличность, зависимость от режимов литья и как следствие хрупкость

- хрупкость при морозах. Зачастую дефект проявляется только зимой, когда не хватает морозостойкости пластика. Используются обычные не модифицированные марки, которые становятся жестче при отрицательных температурах, но одновременно и хрупче. Обратите внимание как резко могут падать свойства эластичности полиамида при понижении температуры

- высокая гибкость, низкий модуль упругости тоже является проблемой. При затягивании начинает прогибаться, не обеспечивая усилие затягивания

- нестабильность от влагопоглощения. По истечении 2-3 месяцев вороток может потерять 60-70% прочности на разрыв и жесткости из-за насыщения полиамида влагой. Этот аспект не учитывают большинство производителей. Незнание свойств полиамида насыщенного влагой, может привести к проектированию неработоспособного в боевых условиях турникета

ПА6 стеклонаполненный 30%, ПА66 GF30

Хороший материал для воротка, но нюансы тоже есть

Факторами риска являются:

- снижение прочности на морозах

- непредсказуемость разрушения изделия, кристаллический осколочный тип разрушения.

Поступали данные о разрушении воротка при сильном затягивании. В силу жесткости материала невозможно понять что напряжение превышено и медик может дать усилие достаточное для поломки детали. Последствия сбоя турникета, призванного спасти жизни могут быть и трагичны и катастрофичны.

Качественные марки PA6 GF30 такие, как Durethan BKV 30, Examid PA6 GF30 являются хорошим выбором для воротка и имеют большой запас прочности даже при высоком влагопоглощении. Для еще большей надежности рекомендуется использовать улучшенные морозостойкие модификации ПА6 GF30.

ПА6 стеклонаполненный 50%, ПА66 GF50

Еще более надежный и прочный материал Единственный минус - высокий вес. Характер разрушения изделия прогнозируется кристаллический, но случаев разрушений не было из-за очень высокой прочности на разрыв и изгибающей прочности.

ПА6 наполненный углеволокном

Очень жесткий, прочный полиамид. Имеет преимущества PA6 GF50 и конечный продукт существенно легче. Дороже стеклонаполненного ПА в несколько раз, применяется для премиум сегмента.

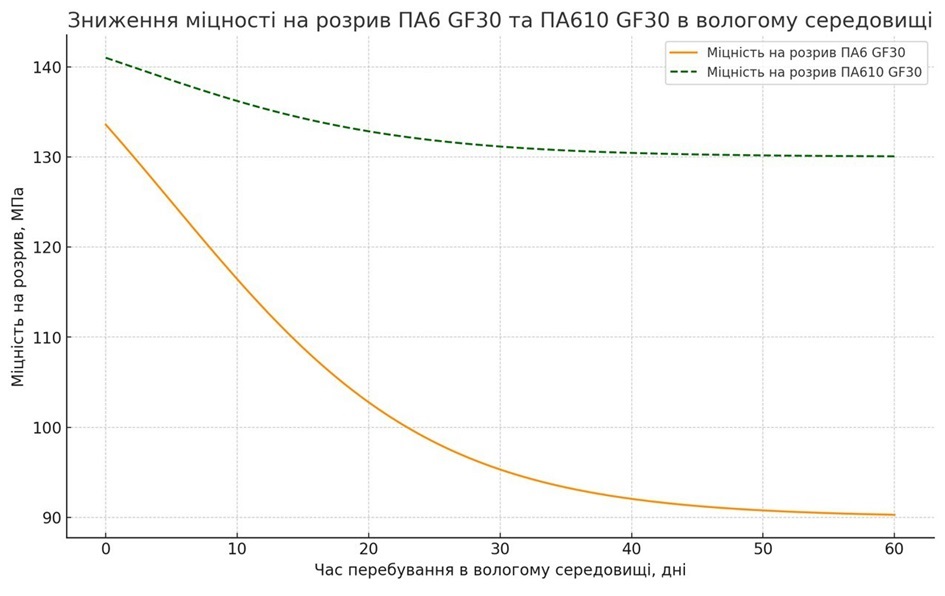

Высокотехнологичные полиамиды

ПА 12 GF 50. Естественная морозостойкость, высокая жесткость и ударная прочность, стабильность свойств, крайне низкое влагопоглощение. Прекрасный выбор, но высокая цена. Свойства материала существенно превосходят требования к изделию Еще один прекрасный материал это ПА610 GF30. Долгосрочная высокая надежность. К минусам можно отнести цену. Свойства материала существенно выше требований к изделию.

Оптимальное решение. Вывод

Лучшим выбором для воротка является стеклонаполненный полиамид. Максимально безопасным во всех планах при умеренной цене будет модифицированная марка стеклонаполненного полиамида Examid 6 GF30 62100i. Будучи жестким и прочным, данный полиамид имеет дополнительную ударопрочную и морозостойкую модификацию, снижающий вероятность поломки турникета до нуля. В случае дополнительных, еще более высоких требований надежности и низкого влагопоглощения рекомендую ПА610 GF30, ПА 12 GF50.

Обзор Полиамидов для пряжек

Проблематика пряжек аналогична, с добавлением специфических трудностей, связанных с их функциональностью. Важно, чтобы материал пряжки обладал не только высокой прочностью на разрыв, но и стабильностью свойств в условиях влагопоглощения и температурных колебаний.

Недостатки пряжек из Полиамид 6 и полиамид 66 ненаполненных марок.

ПА6 и ПА66 распространенный, но ненадежный материал для пряжки. Причины - неконтролируемое изменение свойств из-за влагопоглощения материала. Исследование прочности на разрыв показали диапазон 500-900 Мпа, в то время как пряжка CAT выдерживает 1000 кг. Особая проблема - дефект пряжки может проявиться не сразу. Так если испытывается сухое, только отлитое изделие, оно может показать прочность выше, но со временем это показатель будет падать и к моменту использования параметры прочности на разрыв могут упасть на 50-60%, в то время как пластичность увеличивается и при затягивании турникета пряжка может вовсе согнуться.

Решение этой проблемы есть, но достаточно дорогое - переход на высокотехнологичные полиамиды семейства:

ПА12

ПА1010

ПА610

ПА612

Материалы данного перечня имеют крайне низкое влагопоглощение, что позитивно сказывается на стабильности прочности и размерности. Правильно подобранные модификации этих материалов очень упругие, и пряжку турникета практически невозможно сломать. Модифицированный Examid ПА 610/ПА 612 соответствует ИК спектру тактического турникета CAT. Прочностные испытания пряжек на разрыв показали 1050-1100 МПА, что превосходит американские параметры. Данный полимер является наилучшим выбором для пряжки.

Проблемы пряжек из стеклонаполненных полиамидов

ПА6 стеклонаполненный GF30 имеет существенно выше прочность на разрыв и растянуть пряжку до излома кажется невозможным, но это может случаться, причем при затягивании невозможно заметить, что пряжка уже испытывает критические нагрузки. Важно понимать, что учет распределения нагрузки только изгибающую и разрывную прочность, игнорируя низкое относительное удлинение стеклонаполненного полиамида может быть ошибочным. Изделие из ненаполненных полимеров с высоким относительным удлинением и стабильной жесткостью существенно лучше справляется со своими функциями, так как нагрузка распределяется на деформацию растяжения, изгиба, кручения, сжатия максимально реализуя весь комплекс прочностных свойство полиамида.

Вывод. Ultra-High performance полиамиды как решение для пряжки турникета:

Высокотехнологичные полимеры, такие как ПА 12, ПА 610 и ПА 612, демонстрируют существенные преимущества благодаря низкому влагопоглощению, высокой морозостойкости и ударопрочности. Их применение позволяет достичь необходимых эксплуатационных характеристик пряжек, обеспечивая надежность турникетов в различных условиях.

Заключение

Выбор материала играет ключевую роль в проектировании и производстве кровоостанавливающих турникетов. Цена надежного турникета - спасенная жизнь. Современные исследования и разработки в области полимерных материалов открывают новые возможности для улучшения характеристик турникетов. Важным критерием является стабильность параметров изделия в течении срока службы, в независимости от параметров среды. Модифицированные полиамиды, такие как стеклонаполненный Examid ПА6 GF30 62100i и высокотехнологичные ПА 12 и ПА610, предлагают оптимальное сочетание стабильности, прочности, ударопрочности и морозостойкости, что делает их идеальным выбором для производства надежных и эффективных тактических турникетов, способных спасать жизни в самых экстремальных условиях.